-

VSI6X制砂机

进料粒度: 0-60mm

产量: 109-839t/h

CS弹簧圆锥破碎机

进料粒度: 0-370mm

产量: 45-780t/h

CI5X系列反击式破碎机

进料粒度: 0-1300mm

产量: 150-2000t/h

GF系列给料机

进料粒度: 0-1500mm

产量: 400-2400t/h

HGT旋回式破碎机

进料粒度: 0-1570mm

产量: 2015-8895t/h

HPT液压圆锥破碎机

进料粒度: 0-350mm

产量: 0-350mmt/h

HST液压圆锥破碎机

进料粒度: 0-560mm

产量: 45-2130t/h

C6X系列颚式破碎机

进料粒度: 0-1200mm

产量: 80-1510t/h

NK系列移动站

进料粒度: 0-680mm

产量: 100-500t/h

MK系列破碎筛分站

进料粒度: 0-900mm

产量: 100-500t/h

S5X系列圆振动筛

进料粒度: 0-300mm

产量: 45-2250t/h

-

VSI6X制砂机

进料粒度: 0-60mm

产量: 109-839t/h

CS弹簧圆锥破碎机

进料粒度: 0-370mm

产量: 45-780t/h

CI5X系列反击式破碎机

进料粒度: 0-1300mm

产量: 150-2000t/h

HGT旋回式破碎机

进料粒度: 0-1570mm

产量: 2015-8895t/h

HPT液压圆锥破碎机

进料粒度: 0-350mm

产量: 0-350mmt/h

HST液压圆锥破碎机

进料粒度: 0-560mm

产量: 45-2130t/h

C6X系列颚式破碎机

进料粒度: 0-1200mm

产量: 80-1510t/h

S5X系列圆振动筛

进料粒度: 0-300mm

产量: 45-2250t/h

-

NK系列移动站

进料粒度: 0-680mm

产量: 100-500t/h

MK系列破碎筛分站

进料粒度: 0-900mm

产量: 100-500t/h

-

GF系列给料机

进料粒度: 0-1500mm

产量: 400-2400t/h

S5X系列圆振动筛

进料粒度: 0-300mm

产量: 45-2250t/h

碳化硅研磨深加工

碳化硅晶片加工过程及难点知乎

碳化硅微粉在高温下升华形成气相的Si2C、SiC2、Si等物质,在温度梯度驱动下到达温度较低的籽晶处,并在其上结晶形成圆柱状碳化硅晶锭。3、晶锭加工:将制

碳化硅单晶衬底切、磨、抛材料整体解决方案发展加工的表面

为获得高效的研磨速率,SiC单晶衬底研磨液,需具有以下性能:①悬浮性好,能分散高硬度磨料,并保持体系稳定。②高去除速率,减少工艺步骤。③研磨

碳化硅单晶衬底加工技术现状及发展趋势知乎

针对碳化硅单晶衬底加工技术,本文综述了碳化硅单晶切片、薄化与抛光工艺段的研究现状,分析对比了切片、薄化、抛光加工工艺机理,指出了加工过程中的

碳化硅~制备难点知乎

晶体加工除了碳化硅晶体生长外,后端工艺流程仍面临较大困难:切割难度大:碳化硅硬度与金刚石接近,切割、研磨、抛光技术难度大,工艺水平的提高需要

SiC碳化硅加工工艺流程】知乎

碳化硅晶片是以高纯硅粉和高纯碳粉作为原材料,采用物理气相传输法(PVT)生长碳化硅晶体,加工制成碳化硅晶片。①原料合成。将高纯硅粉和高纯碳粉

碳化硅微粉研磨深加工的工艺流程分析

如果碳化硅研磨深加工出来的物料被用作溶性工业面漆的话,可以增加固体的整体含量,增强涂料的耐磨和耐腐蚀性能,同时还能够使涂层具有低的渗透性,节省

国内碳化硅产业链(1)碳化硅抛光,国瑞升,精磨磨抛材料专家

碳化硅晶片是碳化硅晶体经过切割、研磨、抛光、清洗等工序加工形成的单晶薄片。碳化硅晶片作为半导体衬底材料,经过外延生长、器件制造等环节,可制成碳

碳化硅行业发展现状分析深加工、高附加值成行业转型方向

深加工、高附加值的碳化硅制品是行业未来转型方向目前,《中国制造2025》以及“十三五规划”都明确将碳化硅行业定位为重点支持行业,国内的国家电网、

一块“完美”的碳化硅晶片,少不了这4个加工步骤

碳化硅晶片的超精密加工,按照其加工顺序,主要经历以下几个过程:切割、研磨、粗抛和超精密抛光四个步骤。第一步:切割切割是将碳化硅晶棒沿着一定的方

碳化硅SIC材料研究现状与行业应用知乎

碳化硅的物理化学性能二、加工工艺研究SiC的硬度仅次于金刚石,可以作为砂轮等磨具的磨料,因此对其进行机械加工主要是利用金刚石砂轮磨削、研磨和抛光,其中金刚石砂轮磨削加工的效率最高,是加工SiC的重要手段。

SiC碳化硅加工工艺流程】知乎

碳化硅晶片是以高纯硅粉和高纯碳粉作为原材料,采用物理气相传输法(PVT)生长碳化硅晶体,加工制成碳化硅晶片。①原料合成。将高纯硅粉和高纯碳粉按一定配比混合,在2,000℃以上的高温下反应合成碳化硅颗粒。

国内碳化硅产业链(1)碳化硅抛光,国瑞升,精磨磨抛材料专家

碳化硅晶片是碳化硅晶体经过切割、研磨、抛光、清洗等工序加工形成的单晶薄片。碳化硅晶片作为半导体衬底材料,经过外延生长、器件制造等环节,可制成碳化硅基功率器件和微波射频器件,是第三代半导体产业发展的重要基础材料。

碳化硅微粉研磨深加工的工艺流程分析

如果碳化硅研磨深加工出来的物料被用作溶性工业面漆的话,可以增加固体的整体含量,增强涂料的耐磨和耐腐蚀性能,同时还能够使涂层具有低的渗透性,节省了投入资金。碳化硅微粉的工艺流程如此的先进,在目前的生产中还被常常用来作为维护涂料。

首片国产6英寸碳化硅晶圆发布,有哪些工艺设备?有多难做

以碳化硅MOSFET工艺为例,整线关键工艺设备共22种。1.碳化硅晶体生长及加工关键设备主要包括:碳化硅粉料合成设备用于制备生长碳化硅单晶所需的碳化硅粉料,高质量的碳化硅粉料在后续的碳化硅生长中对晶体质量有重要作用。

1.碳化硅加工工艺流程百度文库

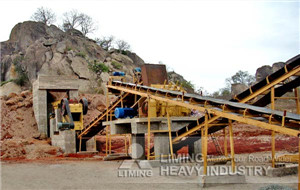

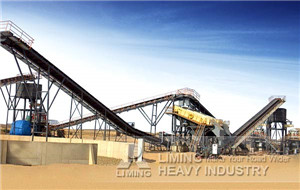

四、碳化硅产品加工工艺流程.1、制砂生产线设备组成.制砂生产线由颚式破碎机、对辊破碎机、球磨机、清吹机、磁选机、振.动筛和皮带机等设备组合而成。.根据不同的工艺要求,各种型号的设备进行组合,满足客户的不同工艺要求。.2、制砂生产线基本

碳化硅:第三半导体核心材料,产业链龙头全梳理,半导体材料

以碳化硅、氮化镓为代表的第三代半导体材料逐渐进入产业化加速放量阶段。.碳化硅(SiC)是第三代半导体材料的核心。.相较于前两代材料,碳化硅具有耐高压、耐高温、低损耗等优越性能,具有较高的导热率、熔点等。.#碳化硅#.基于碳化硅材料的半导

一块“完美”的碳化硅晶片,少不了这4个加工步骤

碳化硅晶片的超精密加工,按照其加工顺序,主要经历以下几个过程:切割、研磨、粗抛和超精密抛光四个步骤。第一步:切割切割是将碳化硅晶棒沿着一定的方向切割成晶体薄片的过程。将碳化硅晶棒切割成翘曲度小、厚度均匀、低切损的晶片,对于后续的

一种用于碳化硅晶片加工的粗磨液及其制备方法掌桥专利】

技术领域本发明涉及碳化硅晶片加工技术领域,尤其涉及一种用于碳化硅晶片加工的粗磨液。背景技术碳化硅(SiC)具有禁带宽度大、击穿电场高、饱和电子漂移速度高、热导率大等特点,可应用于1200伏特以上的高压环境,因此在严苛环境中有着明显优势;同时,SiC晶体因其与外延层材料GaN具有高

宇晶股份:公司碳化硅切割、研磨、抛光设备主要用于加工

宇晶股份(002943.SZ)2月24日在投资者互动平台表示,公司生产的碳化硅切割、研磨、抛光设备均属于独立自主研发,产品在行业中有较高的知名度,整体技术和性能处于国内先进水平。.公司碳化硅切割、研磨、抛光设备主要用于加工单晶碳化硅抛光片,N型导电型

中金碳化硅材料:乘碳中和之东风,国内厂商奋起直追(三

晶锭加工:将制得的碳化硅晶锭进行定向,之后磨平、滚磨,加工成标准直径尺寸的碳化硅晶体。晶棒切割:使用切割设备将碳化硅晶体切割成厚度不超过1mm的薄片。晶片研磨:通过配比好的研磨液将晶片研磨到所需的平整度和粗糙度。

碳化硅:第三半导体核心材料,产业链龙头全梳理,半导体材料

以碳化硅、氮化镓为代表的第三代半导体材料逐渐进入产业化加速放量阶段。.碳化硅(SiC)是第三代半导体材料的核心。.相较于前两代材料,碳化硅具有耐高压、耐高温、低损耗等优越性能,具有较高的导热率、熔点等。.#碳化硅#.基于碳化硅材料的半导

1.碳化硅加工工艺流程百度文库

四、碳化硅产品加工工艺流程.1、制砂生产线设备组成.制砂生产线由颚式破碎机、对辊破碎机、球磨机、清吹机、磁选机、振.动筛和皮带机等设备组合而成。.根据不同的工艺要求,各种型号的设备进行组合,满足客户的不同工艺要求。.2、制砂生产线基本

碳化硅单晶切割技术研究中国粉体网cnpowder.cn

碳化硅材料有其他半导体材料无可比拟的优势,从表1的对比可以看出碳化硅材料工作温度、击穿电场强度、热导率等技术参数明显高于Si、GaAs等半导体材料。对于碳化硅材料加工技术,晶体切割是十分关键的环节,对晶片质量起决定性作用。

碳化硅单晶衬底加工技术现状及发展趋势亿伟世科技

研磨工艺可分为单面和双面研磨,小尺寸碳化硅晶片单双面研磨技术相继被开发。研磨加工碳化硅切片表面时,使用的磨料通常为碳化硼或金刚石,可分为粗磨和精磨。粗磨主要是去除切片造成的刀痕以及切片引起的变质层,使用粒径较大的磨粒。

一块“完美”的碳化硅晶片,少不了这4个加工步骤

碳化硅晶片的超精密加工,按照其加工顺序,主要经历以下几个过程:切割、研磨、粗抛和超精密抛光四个步骤。第一步:切割切割是将碳化硅晶棒沿着一定的方向切割成晶体薄片的过程。将碳化硅晶棒切割成翘曲度小、厚度均匀、低切损的晶片,对于后续的

碳化硅衬底设备行业深度报告:新能源需求兴起,国产替代有

机加工端:碳化硅硬度与金刚石接近(莫氏硬度达9.5),切割、研磨、抛光技术难度大,工艺水平的提高需要长期的研发积累。目前该环节行业主流良率在7080%左右,仍有提升空间。

碳化硅涂层加工工艺百度文库

绿碳化硅具较高的硬度和一定的韧性;多用于磨加工光学玻璃、硬质合金、钛合金以及轴承钢的研磨抛光、高速钢刀具的刃磨等。黑碳化硅多用于切割和研磨抗强度低的材料,如;有色金属、灰铸铁工件、玻璃、陶瓷、石材和耐火制品;微粉磨料专用于轴承的超精磨、其特点是磨削效率和精度高。

一种用于碳化硅晶片加工的粗磨液及其制备方法掌桥专利】

技术领域本发明涉及碳化硅晶片加工技术领域,尤其涉及一种用于碳化硅晶片加工的粗磨液。背景技术碳化硅(SiC)具有禁带宽度大、击穿电场高、饱和电子漂移速度高、热导率大等特点,可应用于1200伏特以上的高压环境,因此在严苛环境中有着明显优势;同时,SiC晶体因其与外延层材料GaN具有高

宇晶股份:公司碳化硅切割、研磨、抛光设备主要用于加工

宇晶股份(002943.SZ)2月24日在投资者互动平台表示,公司生产的碳化硅切割、研磨、抛光设备均属于独立自主研发,产品在行业中有较高的知名度,整体技术和性能处于国内先进水平。.公司碳化硅切割、研磨、抛光设备主要用于加工单晶碳化硅抛光片,N型导电型